Версия для слабовидящих

Версия для слабовидящих

Тел. +7(843) 212-09-08

Email: oao@kniat.ru

Email: tech@kniat.ru

АО «КНИАТ»

АО «КНИАТ»

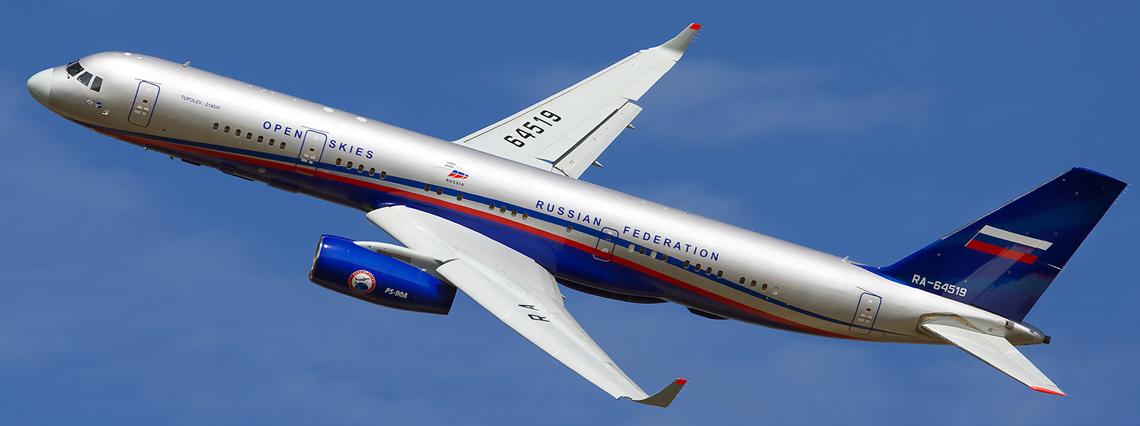

Разработка и внедрение управляющих программ

Применяемые программные комплексы:

1. Siemens NX;

2. ADEM

Сдача выполненных работ с отработкой и внедрением на реальном оборудовании

Проектирование обработки по всем видам геометрии (плоские контура, объёмные модели, поверхности и т.д.), полученных из любых CAD-систем.

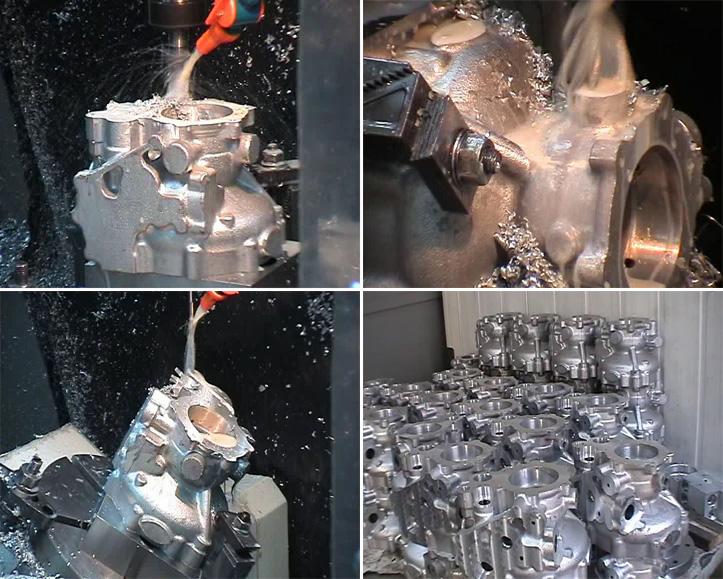

Реализованные функции оптимизации подач в процессе резания по толщине снимаемой стружки и возможность построения гладких траекторий, необходимых для высокоскоростной обработки, а также автоматический учет поверхностей заготовки позволяет максимально сокращать время обработки детали.

Полный контроль коллизий между инструментом и деталью. В первую очередь при выполнении операций врезания и подходах-отходах к обрабатываемым контурам. Автоматическое выделение и доработка зон детали, оставшихся от предыдущих инструментов.

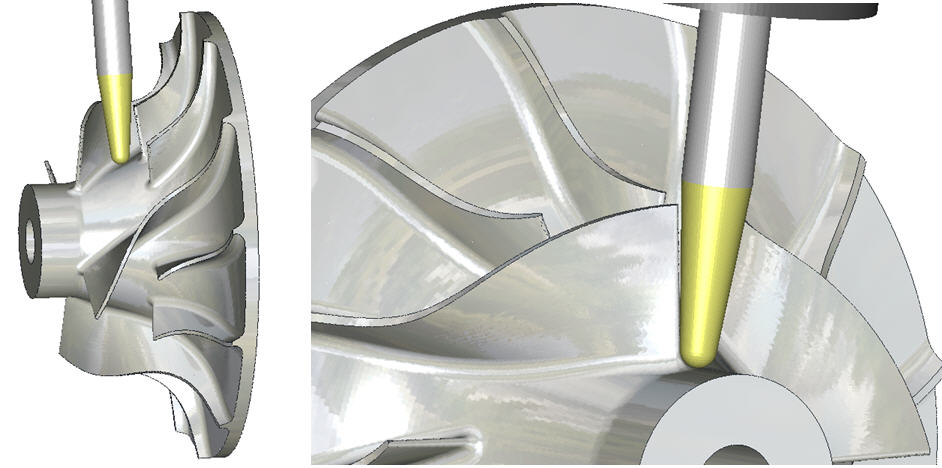

Любые стратегии черновой, получистовой и чистовой обработки: зигзаг с произвольным углом, контурный зигзаг, спираль, обработка по UV-линиям поверхностей и др.

Возможность изменения точности аппроксимации и замены линейных перемещений дугами. Автоматическое «восстановление» поверхностей в местах их разрыва в процессе обработки. Для ограничения зоны обработки, например, для выделения элементов детали, близких к вертикали или горизонтали, можно использовать специальный вид обработки “в диапазоне углов”. Подходы и отходы к поверхности могут быть выполнены по разным схемам. Контроль положения инструмента с помощью управляющих кривых и поверхностей. Обработка боковой стенкой фрезы. Контроль коллизий с автоматической коррекцией положения инструмента.

Высокоэффективные способы черновой обработки, в т.ч. плунжерное фрезерование с подбором недоработанных зон. Доступны различные схемы выборки, автоматический контроль поверхности дна. Режим многокоординатной плунжерной обработки. Зонная и комбинированная обработка.

Для определения параметров такого вида обработки могут использоваться плоская и объемная модели. В первом случае формируется список зон обработки с описанием их взаимного пространственного положения, точки начала цикла, соответствия осей и др.

Второй метод предполагает использование объемной модели и допускает совместное использование 2.5 и 3-х координатной обработки. Пространственное расположение зон обработки определяется автоматически и передается в постпроцессор для формирования команд поворота.

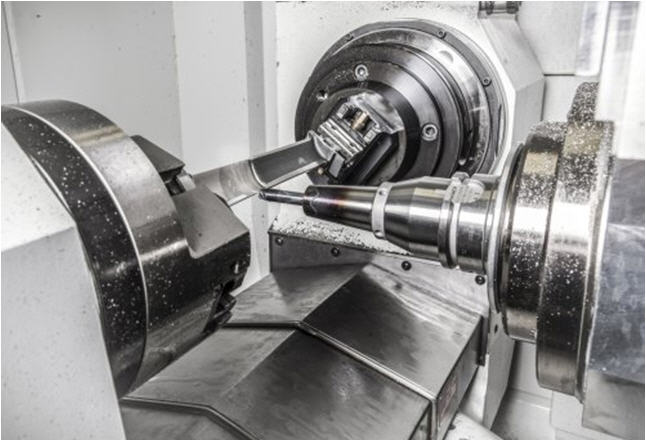

В токарной обработке реализован полный учет заготовки на любом из этапов обработки. Имеется возможность создания библиотеки фасонного инструмента и приспособлений любой сложности.

Реализовано множество стратегий обработки: предварительная (черновая и чистовая) , прорезная (черновая и чистовая), смещенная, контурная и др.

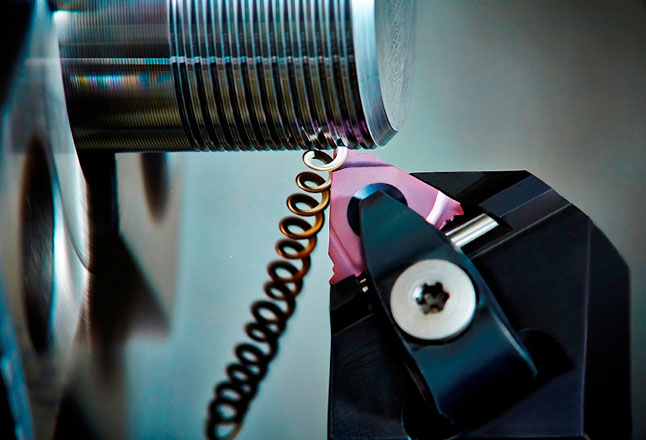

Поддерживаются различные направления обработки, схемы врезания, подхода и отхода к обрабатываемому контуру. Система позволяет рассчитывать траекторию, учитывая геометрию заготовки, режущей пластинки, резцедержателя, патрона и различных приспособлений при полном контроле коллизий между элементами станка и деталью. Поддерживается возможность работы с многошпиндельными, многоканальными станками. Реализован режим совмещения в одной операции токарных и фрезерных переходов. Возможности токарного процессора в части нарезания токарных резьб, кроме прочего позволяют программировать обработку на токарных станках резьб произвольного профиля, частным случаем обработки является - обработка шнеков на токарном оборудовании.

Модуль управления электроэрозионными станками и станками водяной, газовой и лазерной резки. Имеется возможность 4-х координатной обработки (по двум контурам). Формирование траектории может быть выполнено разными способами: углами отклонения проволоки (вдоль вектора движения), единичными векторами, определяющими положение проволоки, двумя контурами.

Создание постпроцессоров на любой тип оборудования с ЧПУ для максимального использования всего потенциала каждой единицы оборудования.

Моделирование обработки со снятием материала может осуществляться как с подключением сторонних симуляторов обработки, так и с использованием встроенного собственного симулятора системы. Встроенный симулятор обработки предназначенный для динамической визуализации обработки изделия со снятием материала. Моделирование может производиться в различных режимах: с отображением заготовки, детали, инструмента, оснастки, элементов оборудования и т.д.. Результаты моделирования могут быть использованы для сравнения результатов обработки с конструкторской моделью. Сохранение промежуточных результатов моделирования обработки в формате stl, позволяет осуществлять моделирование всего маршрута обработки деталей на оборудовании с ЧПУ, за несколько Программных операций.

Средства моделирования позволяют с достаточной степенью точности производить симуляцию обработки на различных видах оборудования (в т.ч. токарные и фрезерные станки, автоматы продольного точения, многошпиндельное оборудование и пр.) с моделированием движения рабочих органов станка и контролем столкновений подвижных частей станка с обрабатываемой деталью и оснасткой.